Gruvindustrin uppskattas släppa ut 4–7 procent av växthusgaserna. Men med hjälp av elektrifiering, automatisering och digitalisering kan den göras betydligt mer hållbar.

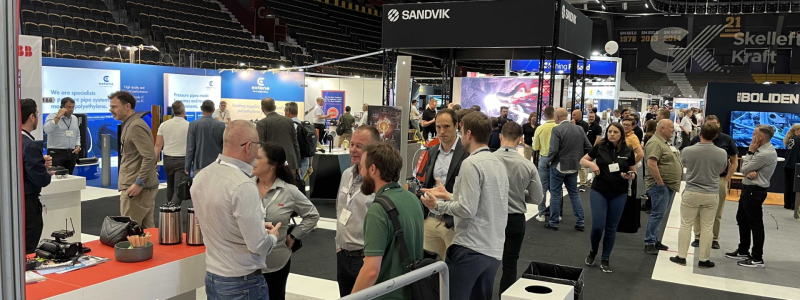

– Om du elektrifierar en stor gruvlastbil tar du bort utsläpp som det skulle ta 46 000 träd att absorbera, sa Björn Jonsson, Business Line Manager vid ABB, vid sitt föredrag på Euro Mine Expo, där han berättade om företagets spjutspetsprojekt inom gruvnäringen.

Av: Anders Carlsson

FOTO: ABB

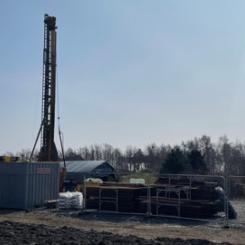

För fem år sedan sjösattes ABB:s första eltrolley-projekt i Bolidens Aitik-gruva. En 700 meter lång bana hade byggts och fyra gruvtruckar konverterats med ökad produktivitet och reducerad dieselförbrukning som följd.

– Sedan det projektet har marknaden och intresset för denna typ av lösningar verkligen exploderat i gruvindustrin, sa Björn Jonsson.

FOTO ABB

ABB har fortsatt att utveckla konceptet. Det har bland annat skett i Copper Mountain-gruvan i kanadensiska British Columbia där man byggde en linje för elgruvtruckar med målet att sänka koldioxidutsläppen med mer än 50 procent på medellång sikt, och med ett slutmål på nollutsläpp år 2035

– Kunden såg självklart en stor minskning av utsläppen med elektrifierade gruvtruckar, men också förbättrad produktivitet eftersom de kunde köra mycket snabbare än men de fossilbaserade fordonen. Och samtidigt blev arbetsmiljön för de som arbetade där mycket bättre, sa Björn Jonsson.

På svensk mark har ABB i samarbete med Boliden och Epiroc nyligen lanserat ett projekt med en underjordisk trolley-lösning för Bolidens Kristinebergsgruva. Det handlar om 800 meter lång trolley-bana under jord med en lutning på 13 procent.

– För ABB:s del har det handlat det om att få anslutningen från elnätet, i princip hela vägen ner till fordonet på ett flexibelt sätt. Och vi har också lösningar för ombordssystemen, alltså drivlinan på dessa typer av lastbilar, sa Björn Jonsson.

FOTO ABB

Men elektrifieringen kan ske på andra sätt än med trolley-system. Nyligen genomförde ABB ett batterielektiriskt projekt åt Nuh Cement i Turkiet. I detta fall hade kunden en verksamhet där gruvtruckarna kör uppför utan last när skiftet börjar på morgonen och sedan kör de nerför med last.

– Med denna batterielektriska lösning kunde vi regenerera energi på vägen ner. Det här fungerade så bra att kunden kunde köra ett helt skift utan att behöva stanna och ladda gruvtruckarna. Sedan kunde de ladda dem över natten och göra dem redo för nästa dags skift igen. Och även i detta fall såg kunden ökad produktivitet eftersom gruvtruckarna kunde köra snabbare än de fossilbaserade versionerna, sa Björn Jonsson.

Men ibland kan transportlösningar med gruvtruckar vara ekonomiskt ohållbara i gruvor. Då kan ett gruvspel vara ett bättre alternativ. Vid ett gruvprojekt i Australien var gruvföretaget BHP tvunget att följa malmkroppen till nästa nivå. Av ekonomiska skäl valde företaget en lösning med gruvspel från ABB i stället för en transportlösning. Lyften fick en cykeltid på 96 sekunder på 1300 meter och en lastkapacitet på cirka 40 ton.

– Den kommer också att kunna förlänga gruvans livslängd med denna design. Så att göra rätt designval tidigt är avgörande för att ha en hållbar gruvverksamhet. Och jag tror att detta gruvspel kommer att ha den mest kraftfulla drivlinan i branschen i Australien, sa Björn Jonsson.

Han betonade också att ett säkerhetsmedvetande är nödvändigt när hållbara lösningar tas fram. Det kan exempelvis handla om när farliga manuella processer automatiseras. Ett sådant är ett samarbetsprojekt med LKAB och Boliden där ABB med hjälp av företagets robotlösning har skapat en robot som kan ladda sprängämnen i hålen för sprängning.

Roboten är utrustad med visionsteknik och med en AI-lösning kan den själv hitta sin väg i gruvan för att förstå vad som är ett hål och var sprängämnena ska placeras.

– Det har varit en stor framgång hittills och jag tycker att det är ett fantastiskt samarbete. Vårt nästa steg är nu att sätta den på ett autonomt fordon så att den kan röra sig runt i gruvan själv och arbeta mer autonomt, säger Björn Jonsson.

En elektrifiering av maskinparken ställer också nya krav på elförsörjningen. Om alla fordon samtidigt skickas till laddning blir det en massiv topp. Hela produktionssystemet kan därmed behöva planeras på ett annat sätt. Det gäller särskilt om energipriset varierar samtidigt som företagets tillgång på energi varierar under dagen. Då blir det helt avgörande att ha god kontroll över elnätet och hur lasterna fördelas.

– Därför ser vi nu en trend på marknaden att det är extremt viktig att se till att automations-, realtids-produktions-kontrollsystemet och elsystemet är integrerade på ett närmare sätt än tidigare. Så du kan planera och schemalägga alla laster på bästa möjliga sätt, sa Björn Jonsson.

ABB har hjälpt gruvföretaget Gold Fields vid en anläggning i Sydamerika som har ett distribuerat kontrollsystem.

– Vi har många applikationer för att övervaka och optimera elnätet. Och i detta fall använder Gold Fields dessa optimeringar och övervakar sina produktionssystem på långt avstånd, eftersom gruvan har ett avlägset läge. Så i realtid kan de övervaka och optimera utrustningen.

FOTO. Anders Carlsson

ABB har också skapat en lösning för optimerad ventilationslösning. Genom att integrera positionsinformation i en underjordisk gruva där aktiviteter med människor och fordon äger rum, kan kontrollsystemet styra elsystemen som driver fläktarna.

– Så vi ventilerar på ett mer optimalt sätt, och vi har visat att vi kan spara upp till 50 procent av energiförbrukningen i dessa ventilationssystem, sa Björn Jonsson.

Han avslutade sitt föredrag med att betona vikten av samarbete för att genomföra omställningen av gruvindustrin till att göra den mer hållbar:

– Det finns redan teknik tillgänglig för att göra det möjligt. Men det bästa sättet att gå tillväga är med partnerskap.